「一気生産」を進化させるには、システムの一元化が不可欠

キリウは、自動車に欠かせないブレーキディスクとブレーキドラムの開発・製造を行う専門メーカーだ。国内では栃木県足利市の本社工場を含む4拠点、海外ではアメリカや中国など、9拠点に渡りグローバルで展開している。

「ブレーキは、万が一故障などを起こせば人命に関わる重要保安部品です。しっかりとした生産体制と製品に対するトレーサビリティが求められます」(株式会社キリウ 開発部(ICT 担当)主担 川澄 孝行 氏)

そのために同社が重視しているのが、「一気生産」という、モノづくりに対するアプローチだ。「一気生産」とは、モノの流れを切り口に、企画・設計から生産、出荷までの全工程でムダを徹底排除した効率的な一貫生産システムである。自動車メーカーなどから受けた注文に応じて製品を企画・設計し、鋳造用金型を内製して鉄を流し込み、加工と塗装、完成品検査を行って納品するという一連のプロセスを手がける。

ここで問題になっていたのが、現場の作業担当者がExcelやAccessなどを駆使して生産計画や生産管理を行っていたことだ。たしかにExcelであれば、改善したい箇所を現場で修正できるため、一気生産に向けた工夫を現場で反映しやすい。半面、データの形式や状態がバラバラで部門や拠点間の連携が難しく、生産管理全体の見える化は難しかった。

「たとえば、同じ製品の原価を工場別に比較しようとしても、データの形式や時間軸がそろっていないため、すぐに比較できません。手始めに、各部門、各拠点からツールやデータを取り寄せてみましたが 、データ形式の多様さと点在するデータの状況に途方に暮れました」(川澄氏)

一気生産の精度を向上させるには、生産管理に関するデータを一元化する必要がある。そう考えたキリウでは、生産管理システム刷新の機運が高まった。

左から、株式会社キリウ 開発部(ICT 担当)主担 川澄 孝行 氏

グローバル生産本部 生産管理部 吉田 利彰 氏、金澤 直行 氏

開発部(ICT担当) 柏瀬 留衣 氏、グローバル生産本部 生産管理部 清水 駿希 氏

どうすれば、現場の声を多く反映させたシステムが作れるのか

「当初はパッケージ製品の導入やスクラッチ開発を検討していました。しかし、どちらの方法を採るにしても、現場の声を反映させると、開発期間とコストが膨大になる懸念がある。そんなときに目に入ったのが以前から原価管理に使っていたSCSKの生産管理テンプレート『 atWill(アットウィル)』だったのです」(川澄氏)

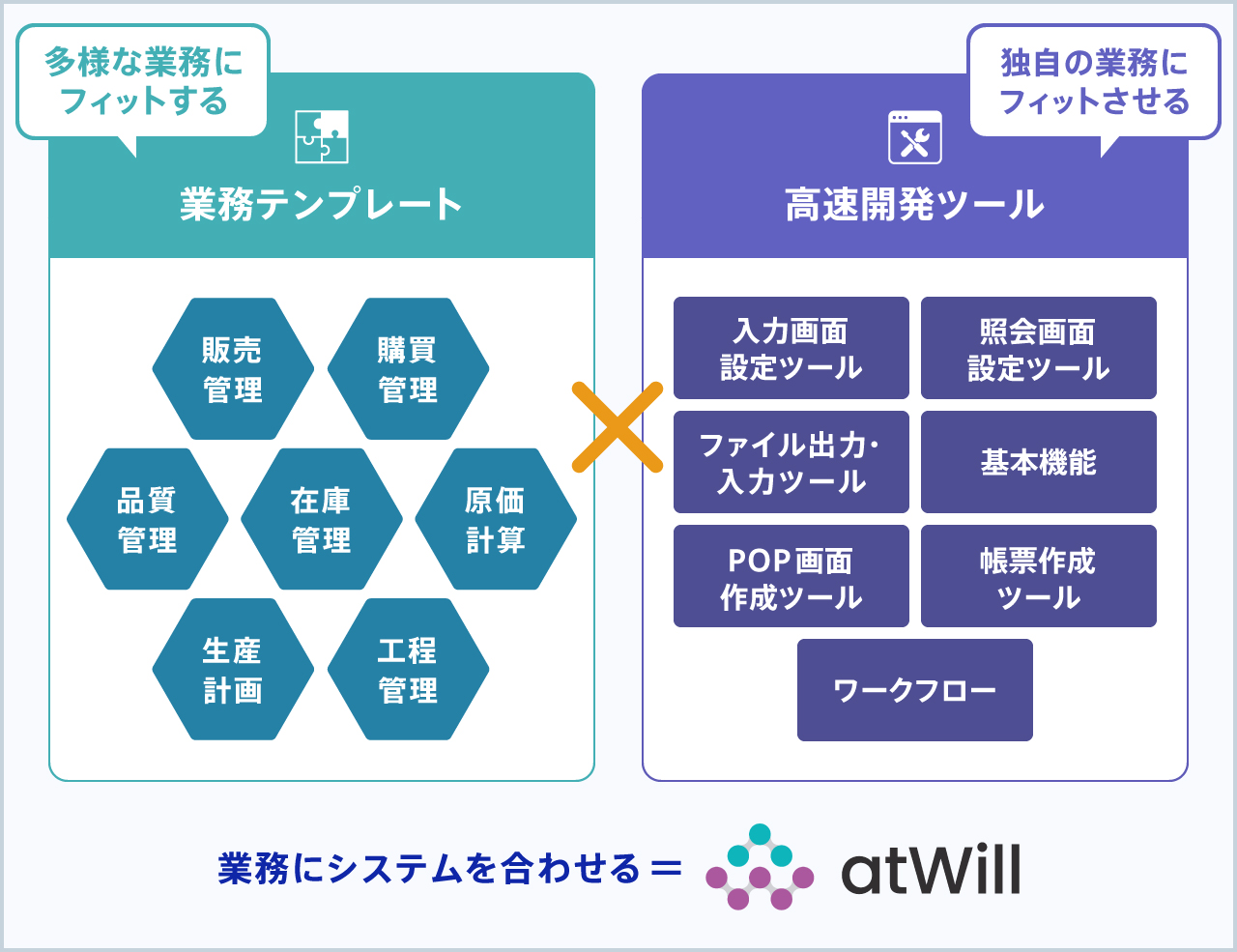

atWillは、SCSKが50年培った生産管理の業務ノウハウが詰まったソリューションだ。販売管理、購買管理、品質管理、在庫管理、原価計算、生産計画、工程管理といった多様な業務にフィットするテンプレートを現場の要望に応じてカスタマイズして組み合わせることで、システムを構築できる。

「必要な領域だけ」「企業の成長や事業の変化に応じて段階的に」など、企業の状況に合わせて導入することも可能だ。難易度や改修頻度に応じて、自社で開発する箇所とベンダーに委託する箇所を分けて進められるなど、システム開発の柔軟性も高い。

「テンプレートを組み合わせ、カスタマイズして構築すれば、パッケージよりも柔軟に機能開発ができ、フルスクラッチよりも開発の負担が小さくなる。atWillであれば、現場の声を生かしやすいシステムが作れるはずだと考えたのです」(川澄氏)

atWillによる開発で最初に取り組んだのは、「生産管理システムのプロトタイプ」の作成だった。プロトタイプがある程度完成したら、試作部門に導入して実際に使ってもらう。現場スタッフが自らプロトタイプに触れることで、上がってくる様々な要望や改善ポイントをヒアリングして、ブラッシュアップを続けた。

「忙しい現場スタッフに、具体的なイメージを共有することで、いろいろな意見、改善が届きました」(川澄氏)

開発にあたっては、データの表示方法や検索画面、帳票への出力方法など、atWillの汎用機能を使った部分については、キリウが開発を担当。一方、画面のカスタマイズやデータベース設計などは、SCSKが担当した。

「現場からの声に対し、汎用機能を活用することで、検索画面開発や変更が短時間で反映できるようになりました。また、カスタマイズに対するドキュメントが用意されているので、トラブルの早期解決につながっています」(株式会社キリウ 開発部(ICT担当) 柏瀬 留衣 氏)

開発に着手してから最終的に全工場で使われるようになるまで3年ほどかけて、原価管理、販売管理、生産管理、発注管理、在庫管理などの機能を備えた生産管理システム「G-KIPRO(ジーキプロ)」を作り上げた。

生産に関するデータの一元管理や見える化は進み、一気生産は次の段階に

G-KIPROの導入により、キリウでは生産に関するデータの一元管理や見える化は進み、一気生産は新しいレベルに発展した。例えば、ある製品の生産計画を立てると、購買・鋳造・加工などの関連部門に適切な指示が自動的に届く。これにより、作業の効率は大幅に高まったという。

「転記が不要になり、計画を立てれば自動的に関連する部門に指示が飛ぶようになりました。生産指示から実績までの作業工程では13工程から5工程まで減らすことができ、かつ転記によるミスを無くすことができました」(株式会社キリウ グローバル生産本部 生産管理部 金澤 直行 氏)

G-KIPROは、ユーザーフレンドリーな仕組みであり、現場からも好評である。

「G-KIPRO導入前の製品の出荷にあたっては、フォークリフト作業者が、ピッキングリストと出荷用の伝票、そして製品の現物とを目視で照合しなければなりませんでした。ところがG-KIPRO導入後は、バーコードを読み込ませるだけで現物と伝票を即時チェックできるようになったのです。作業時間は3分の2に短縮され、出荷ミスゼロも達成できました」(株式会社キリウ グローバル生産本部 生産管理部 清水 駿希 氏)

業務連携のスピード感が向上していることも評価されている。

「いくつものツールを使っていたときと比べて操作が簡単になっただけでなく、ユーザーインターフェイスが統一されたことで、部署異動の際の引き継ぎなどもスムーズになりました。また、拠点間の連携が飛躍的に進み、人と人の連携におけるスピード感は間違いなく向上したと思います」(株式会社キリウ グローバル生産本部 生産管理部 吉田 利彰 氏)

また全社で統一されたシステムを使うようになったことで、拠点間の連携もよくなった。たとえば、ある工場の生産能力に余剰がなくなり他の工場に生産を委託するときも、両者で同じ画面を見ながら簡単に生産調整が行える。

今後キリウでは、生産管理と関連する他システムとの連携も模索しているという。

「多くのパッケージ製品では、データベースの仕様を公開していません。そのため、他システムとの連携にはITベンダーによる追加開発が必須となります。しかしatWillではデータの仕様を公開しているため、一般的なSQL言語を用いて、他システムとの連携が可能なのです」(川澄氏)

システムの仕様にブラックボックスがなく、マウスクリックだけで画面構築が可能な高速開発ツール群も用意されているため、完成後の追加開発も容易で、随時改善できる。使い始めてから発見された課題にも迅速に対応できるのだ。

「G-KIPROには、製品をお客様のところに届けるまでのモノづくりが記録されています。それは当社の業務の根幹とも言えます。そこで、連携できるシステムは全部、G-KIPRO のデータを活用できる仕組みを作っていこうと動き出しています」(川澄氏)

さらなる一気生産の推進に向けて、atWill に対する期待は大きい。