紙を使った点検作業が抱える課題とは

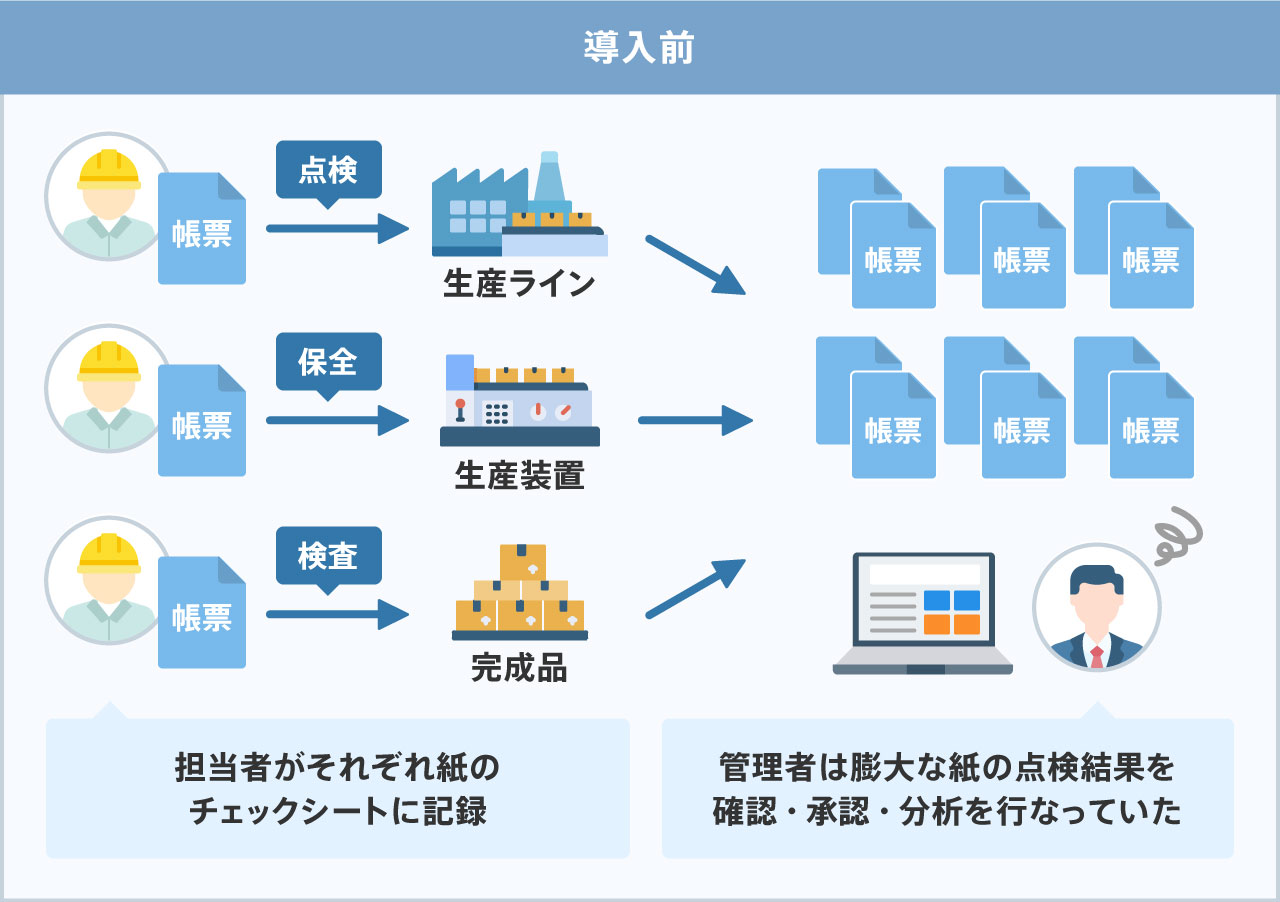

製造業などの現場では、紙のチェックシートを使って巡回・点検業務を行っているケースが多い。だが、記入されたデータはそのままでは活用できないため、人手をかけてシステムに入力する必要がある。

「人によるデータ転記作業では入力ミスが避けられません。またタイムラグがあり、管理者が入力データを確認できるのは点検作業のかなり後になってしまいます。データに異常があっても、すぐに現場に反映できないため、改善につなげるのが難しいのです」(SCSK北海道 営業部 副部長 西村 豪泰)

巡回・点検業務が電子化されていないと、集計や分析に手間がかかる。そして分析が遅れると、ムダな業務や品質の問題になかなか気づけないのだ。

納品済みの製品に問題が見つかり、取引先から「ラインや設備に問題がないか」を確認するように求められることがある。そのとき、データが正確にシステムに反映されていないと、即座に対応するのは難しい。そのため、大手メーカーは、取引先にチェックシートの電子化を求めるようになった。

「多くの企業は、これまでのやり方に限界を感じています。そのため、点検業務の電子化について相談を受ける機会がこのところ急激に増えています」(西村)

電子化により点検担当者・管理者の作業時間を大幅に削減

点検チェックシートを電子化し、データを一元管理することで分析しやすくし、業務のムダ・ムリ・ムラを少なくしたい。設備などの異常と不良品発生との相関関係を見つけ、製品の品質向上に役立てたい。点検業務や点検データの管理業務を省力化したい。

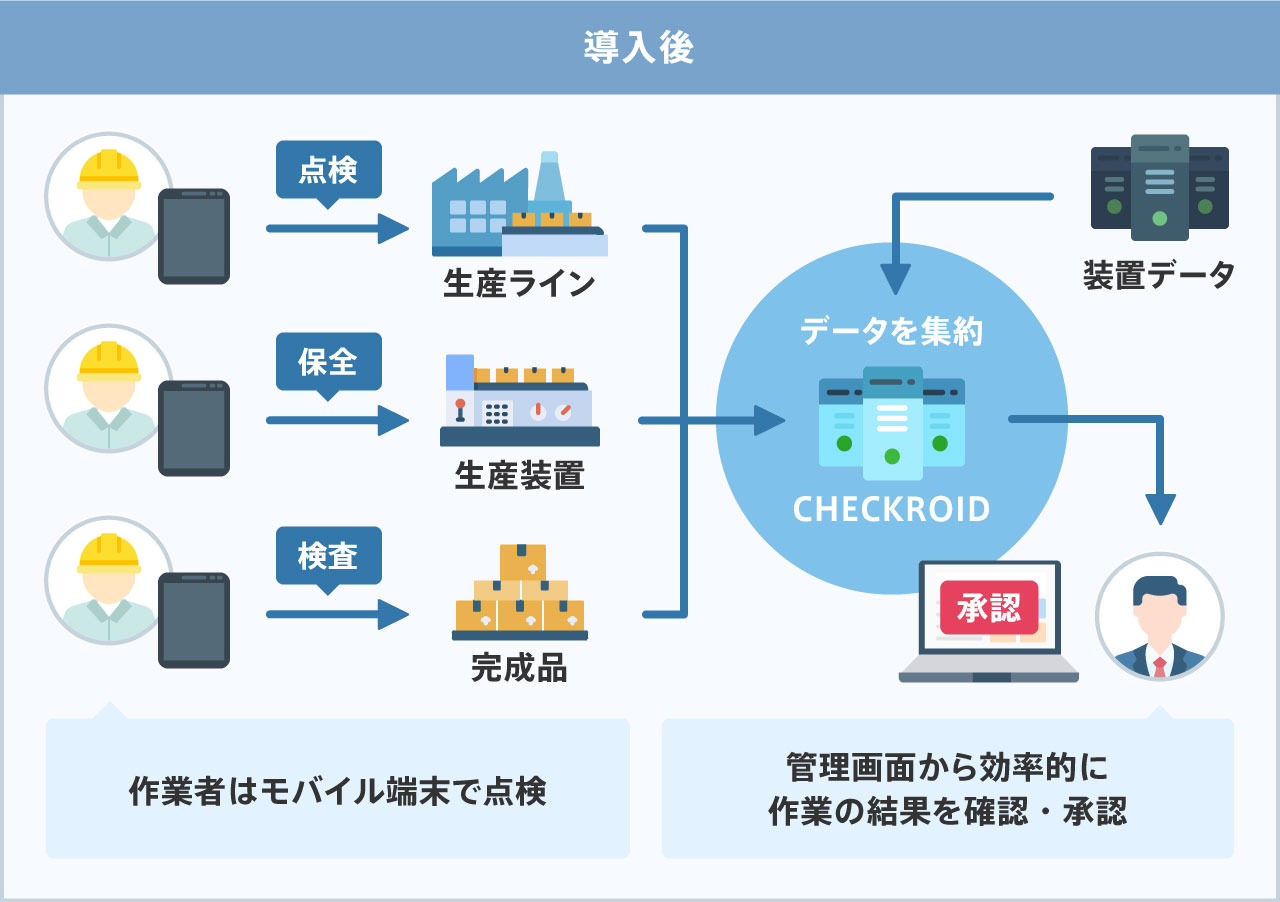

そうした悩みに応えるため、SCSK北海道では2012年から巡回・点検ソリューションを提供してきた。そして2016年には、機能を大幅に強化した「CHECKROID(チェックロイド)」をリリース。これは、担当者がスマートフォンなどのモバイル端末に点検データを入力し、巡回・点検業務を電子化するソリューションだ。導入企業は現在、日本やアジア向けに、すでに7,000ライセンスの導入実績を誇る。

ここで、大手電子機器メーカーA社の導入事例を見てみよう。

導入前、A社では数百種類の紙のチェックシートを利用して、1日1ラインにつき5~10回の点検を行っていた。工場でこれらの点検作業にあたるのは約100人の点検担当者である。この膨大な点検データを確認・承認する管理業務に、年間で数千時間以上を費やしていたという。

さらにA社では、生産ラインにトラブルが起きたり、不良ロットが発生してクレームを受けたりしたときに、すぐに原因が分からないという悩みを抱えていた。また、点検データに欠落があるために、正しい分析ができないことも課題だった。

「チェックシートの電子化で、設備の状況やトラブルの原因をリアルタイムに解析し、品質向上や故障率低下を実現すること、そして点検担当者ごとの記録の取り方や習熟度のばらつきをなくすこと。これが、A社の狙いでした」(西村)

電子化による業務改善効果が大きかったのは、まず工場長やラインの責任者などが担当していた点検作業の管理業務である。

「点検作業の管理者は、CHECKROIDの管理画面上に集約された点検データを、効率的に確認、分析できるようになりました。その結果、年に数千時間かかっていた管理業務の時間を約9割も削減できたのです」(西村)

また、点検作業の項目ごとにかかっている時間を把握できるようになったことで、点検作業自体も見直した。点検による故障や異常値などの発生頻度から、点検作業を実施する適正な頻度を算出。点検の回数を減らした結果、作業時間が短くなったのだ。

さらに、点検担当者ごとの記録の取り方や習熟度のばらつきをなくすために、点検作業を標準化したことで結果的に製品の品質向上にもつながったという。

大手電子機器メーカーA社の導入事例

作業の見える化と分析で効果を生む

見える化したデータを分析し、業務改善につなげることも可能だ。

電子部品メーカーB社は、取引先である大手メーカーから「点検作業も含め、すべての生産状況を電子化していない企業からは製品を仕入れない」という通達を受けた。紙で行っていた点検作業の見える化をしなければ、トラブル発生時の対応や品質向上に対する要求には対応できないというのだ。

そこでB社は、国内外の15工場にCHECKROIDを導入。日常点検・保全作業のデータや進捗を可視化するだけでなく、品質向上やトラブル対応などに活用した。

B社ではまた、経営層から管理職、現場といった様々な階層に応じて、それぞれが必要とする分析結果を表示するダッシュボードを作成した。これは、工場の稼働状況や作業の遅れ、点検状況や点検時間などをリアルタイムで確認できるようにするためだ。

「世界各地の工場で同じ製品を作っている場合、データを分析すると、さまざまな課題が浮き彫りになります。例えば、工場ごとや点検担当者ごとの作業時間にばらつきがあれば、業務の進め方や作業工程に問題があるのではないか、と気付けるのです」(西村)

このように、分析結果を見える化すると、様々な業務課題が浮かび上がる。それぞれの課題に応じて、点検作業工程の見直しや、点検作業者への教育を実施することで、業務を改善できるのだ。

現場に負担をかけず、安全性も重視

「点検チェックシートの電子化ソリューションを導入したが、意外と使いづらい」と感じている企業も多いかもしれない。その原因は、実は「点検画面の操作性」だ。

「電子化ソリューションの多くは、紙のチェックシートのレイアウトのまま電子化しています。そのため、スマートフォンでは画面全体が表示できず、検査項目を移動するたびに、画面の拡大・縮小などの無駄な操作が必要になるのです。それはまた、誤記入・誤操作にもつながります。」(西村)

その点、CHECKROIDの点検画面は、スマートフォンの画面に最適化したレイアウトであるため、指一本の上下スクロールだけで簡単に入力できる。スマートフォンであれば、持ち運びが容易なので設備にぶつけるような心配もない。業務効率性や安全性が鍵となる現場での作業を考慮して設計されているのだ。

スマートフォンに最適化したCHECKROIDの点検画面

近年、高齢者や外国人労働者が点検業務を担当している企業も多い。しかし、紙のチェックシートを使う点検では、作業が標準化されていないために教育が難しいなどの理由で、なかなか習熟度が上がらないケースが多い。その点、CHECKROIDは、点検項目をボタンやリストなどの選択式にすることで、点検作業に慣れていない人でもすぐに作業を覚えられる。

「CHECKROIDでは、点検項目順に画面表示できるため、順番の間違いや点検漏れを防止できます。また、点検漏れや入力ミスがあれば、アラートが表示されます。さらに、点検設備に貼られたQRコードを読み込めば、点検内容を確認できる。そのため、点検作業に慣れていない人でも短期間で使いこなせるのです」(西村)

点検の手順を変更する場合には、点検チェックシートの元となるExcelシート上で作業の順番を入れ替えて、CHECKROIDにデータを読み込ませればいい。「現場に負担をかけずに点検作業を効率化する」ことを重視しているのだ。

今後は、AR(拡張現実)やVR(仮想現実)、IoT(Internet of Things)に関連した機能の拡充を検討しており、さらに誰にでも確実で効率的な正しい点検が行えるようになる予定だ。

「『点検作業の効率化と、データ活用で生産品質の向上を目指したい』『点検者ごとにバラバラになっている点検品質を適切に管理し標準化したい』などの悩みを抱えている企業には、ぜひ検討していただきたいです」(西村)

巡回・点検業務を電子化するメリットは、単なる転記作業などの省力化にとどまらない。作業の見える化、製品の品質向上、そして生産性向上にもつながるのだ。