「データから生産現場を見える化し、生産効率を向上」が発想の原点

村田製作所は言わずと知れた、世界的な電子部品メーカーだ。積層セラミックコンデンサをはじめ世界トップクラスの製品も多い。開発力に優れる同社では新製品比率が高く、3年以内に開発された製品が全製品の4割程度を占めている。新製品の製造ラインではどうしても不良品の発生率が高くなり、生産性が下がることも多い。そのため同社は以前から、製造ラインの稼働率を高める取り組みを続けてきた。

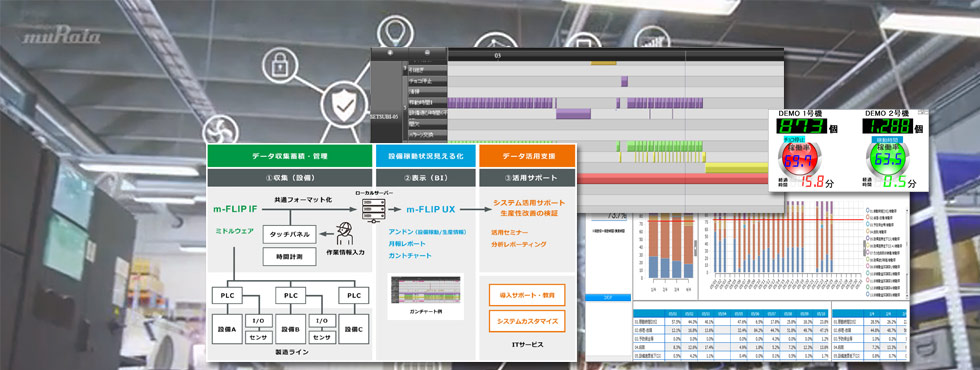

労働人口が減少し、人手不足が深刻になっている日本の工場では、今後、生産性の向上が重要な課題となる。村田製作所のものづくりノウハウを活用して課題を解決できれば、日本の製造業の支援ができるはずだ。この想いが、スマートファクトリーソリューション「m-FLIP(エム・フリップ)」誕生の背景にある。

では、生産性向上に向けてどのような取り組みを行っているのだろう。村田製作所では、生産設備がどのような要因でどの程度止まっているかを、詳細に把握している。生産設備の稼働状況に関するデータを徹底的に取り、改善に結び付けているのだ。

データを徹底的に取得するというアプローチは、「CAPDoサイクル」という改善手法に基づく。CAPDoサイクルでは、一般的な「PDCAサイクル」と改善活動の順番が異なり、まずデータを集めて現状を把握(=Check)、優先的に対応すべき要因を特定し(=Action)、適切な改善策の導入計画を策定(=Plan)、そして対策を実行する(=Do)という流れで進めるのだ。

「納品が迫っている工場で設備が停止したとき、恒久的な対策を練っている余裕などありません。まずは目の前のトラブルを解決して設備を再稼働させなければならない。しかし、現場の状況をきちんと把握し、優先すべき要因の特定をせずに目の前のトラブルを解決しても本質的な稼働率改善にはなりません。生産現場では、CAPDoサイクルの方が実践的なのです」(株式会社村田製作所 モジュール事業本部 IoT事業推進部 m-FLIPソリューション開発課 シニアマネージャー 郷間 真治氏)

生産設備の稼働率を向上させる上で、特に重要になるのが「チョコ停=はっきりしない理由で、設備がしばしば短時間停止すること」の原因把握だ。大規模な停止であれば、現場も本気になって対策を立てるが、普段からよくある小規模停止は見過ごされがちだ。しかし、1回あたり3分のチョコ停も、1日に10回発生すれば合計30分。長いスパンで考えれば、積もり積もったロスは莫大となる。チョコ停を減らせば、大きな成果が得られるのだ。

だが、頻発するチョコ停のデータを人がすべてチェックするのは難しい。そこで、生産現場で働くスタッフが、チョコ停の原因を突き止めるため、手作りのシステムを作った。MES(Manufacturing Execution System)の生産管理データは情報システム部で収集していたが、設備の詳細なデータとなると情報システム部の範囲外のためデータが足りず改善につながらない。それなら現場で作ってしまおうという発想が効果を生み、社内に広がっていった。

「工場の生産設備の多くには、設備の動作をコントロールする『PLC(Programmable Logic Controller)』が組み込まれています。生産設備が止まる原因データはすべてこのPLCの中に残っているのです。このデータを収集し、分析すれば、『チョコ停』の原因がはっきりする。それが、m-FLIPの発想の原点でした」(郷間氏)

株式会社村田製作所 モジュール事業本部 IoT事業推進部 m-FLIPソリューション開発課 シニアマネージャー 郷間 真治氏

人に起因する要因も含め、

設備稼働に関するすべてのデータを集める

PLCから得られるのは稼働状況に関するデータだけである。設備が停止する状況には、段取り替えや設備の修理、あるいは休憩時間など、人に起因する要因で止めているケースもある。設備の不具合だけを直しても、人に起因する停止要因を把握し、対策を打たなければ、設備全体の稼働時間増加にはつながらない。このような時間も含めて、設備にかかわるデータはすべて取ろうというのが村田製作所の考え方だ。

そこで、生産設備の操作を行うタッチパネルに、人に起因する停止要因を記録するボタンを設け、操作担当者が停止要因を選択するまで設備を動かせないようにした。こうすることで、人に起因する要因も含め、設備稼働に関するすべてのデータを集められる。これらのデータを分析すれば、生産設備の不具合だけでなく、人の適正配置や的確な作業方法がわかるので、生産設備の安定稼働が可能になるのだ。

データを確認するための表示方式は、リアルタイムの設備稼動状況が把握できる「アンドン」、時間単位で稼動、非稼働の要因と状態が把握できる「ガントチャート」、日次単位で稼働率、非稼働要因、故障率などの推移が把握できる「月報」の3種類が用意されている。これは、保全担当、製造担当、生産技術など、作業員の立場によって見たいものが変わってくるためだ。細かなデータを、それぞれの観点から分析することで改善につなげる。

「現場が開発し、10年以上多くの社内工場で使われてきたm-FLIPには、ものづくりの現場から寄せられたさまざまな要望が取り込まれています。そのため、必要な機能を備えているだけでなく、設備稼働率改善に向けた課題解決に必要なデータを見やすく提供できるようになっているのです」(郷間氏)

村田製作所のある工場では、導入からわずか1カ月で設備稼働率が5%、4カ月で20%も向上した。また別の工場では、「アンドン」を使って設備を集中管理することで、少人数でも設備停止をいち早く確認して有効な手を打てた。

「工場によって、設備が悪い、人的要因が大きい、など工程のボトルネック要因はさまざまです。しかし、すべて見える化をすれば、どこから改善するべきかがわかります。納期に追われる現場では、容易なところから手をつけがちですが、大きな効果が見込めるところから着手しなくてはなりません。その優先順位を付けるのが、m-FLIPの役割です」(郷間氏)

詳細なデータをとって徹底的に見える化し、設備保全や人の配置、段取りなどの問題点を分析できるのがm-FLIPである。現場の改善活動につながる“きっかけ”をつくってくれるのだ。

生産設備の操作を行うタッチパネル

生産現場の見える化をすれば、解決策は見えてくる

村田製作所には、生産ラインの設計改善を手がける「IE」(Industrial Engineeringの略)と呼ばれる職種が存在する。各生産現場が抱える課題を見抜き、適切な解決策を立て、工場スタッフを教育して、生産効率向上につなげる役割を担う。同社においてm-FLIPの普及を後押ししたのは、このIEの存在だ。

重要なのは、CAPDoサイクルを回し続けること。そうすれば、データが大きく変化したときに、「現場で起こっていること」をいち早く察知できる。

「m-FLIPでは必要に応じて、村田製作所の現場改善経験者による『データ分析支援サービス』が提供されます。これにより、CAPDoサイクルを回して課題解決が成果に結び付くまで支援できるのです。分析支援サービスでは、基本的にお客さま主導で改善活動を進めていただきます。正確なデータが取れるようになれば、現場を知るお客様の方が、適切な解決法を見つけられるからです」(郷間氏)

短期間で成果が得られるのも、m-FLIPの大きな長所である。導入に必要な期間はわずか約3カ月程度だ。要件定義と事前準備作業、現場での導入作業、テストランにそれぞれ約1カ月で、カスタマイズ対応も可能である。

m-FLIPの導入を担うSCSKは、半世紀にわたり、村田製作所の社内情報システムだけでなく、生産現場のシステム構築、運用を支援してきた。m-FLIPのアプリケーション開発も初期段階から担当している。ITサービスのプロフェッショナルであるSCSKの製造業向けソリューションと村田製作所のデータ分析支援サービスを含むm-FLIPとを組み合わせることで、お客様の製造現場の生産性向上に応えることが可能になる。

m-FLIPは、村田製作所が長きにわたって改善活動の支援ツールとして利用されてきたシステムだが、ソリューション化し、社外へサービスを提供することに、大きな抵抗はなかったという。

「セラミックコンデンサなど、村田製作所の製品自体の作り方やノウハウを出すわけでなく、改善の基本的な考え方を出すだけのため、特に反対意見はありませんでした。この活動を通して、他業種の工場が抱える課題解決や改善に関わることで、村田製作所自身も幅広い経験をしていきたいと思っています」(郷間氏)

村田製作所の工場で働くスタッフは、前向きで生き生きしている。m-FLIP導入の効果で、現場のモチベーションが向上しているのだ。

「この姿を見て、お客様にも喜んでもらえるに違いないと思いました。生産ラインの稼働率を高めるサイクルだけでなく、お客様の現場スタッフのモチベーションが向上する“きっかけづくり”に貢献したいと思っています」(郷間氏)

(詳しくは、資料請求フォームより「m-FLIP」の紹介資料をご請求ください)