データドリブン経営を目指す製造業が抱える課題とは

コロナ禍やロシアのウクライナ侵攻により、製造業を取り巻くビジネス環境は大きく変化した。中国における新型コロナウイルスの感染拡大に伴うロックダウンは工場の操業停止を引き起こし、ロシアのウクライナ侵攻は原材料やエネルギー供給量の減少を招くなど、サプライチェーン分断のリスクが高まっている。

このような先が読めない環境変化に柔軟に対応するには、生産現場の情報を素早く経営計画に反映させなくてはならない。それには、まず国内外の生産状況を見える化する必要がある。

「業務部門の管理者は、計画通りに生産できているかなど、製造現場の情報を迅速に把握できるシステムを求めています。一方、経営層は、生産や販売の現場の情報に基づいて、自社の経営成果や操業状況をリアルタイムに把握し、迅速に経営の意思決定を行いたいと考えています」(SCSK株式会社 産業ソリューション事業本部 営業部 長島 志穂)

だが、「生産管理、販売管理、在庫管理、財務会計など、各システムの連携ができていない製造業のお客さまはまだまだ多い」(長島)。これは、業務ごとにシステムの最適化を図ってきたことが大きな要因のようだ。

連携されていないシステムが招く第一のデメリットは、業務の非効率さである。

「例えば、一度生産管理システムから出力したデータを表計算ソフトで加工し、加工後のデータを連携先のシステムに手入力しているケースも珍しくありません」(長島)

第二のデメリットはスピーディな経営判断が難しくなること。前述のように二重入力が発生すると、どうしてもタイムラグが発生し、最新情報を把握することが難しい。

「受注から設計、生産、出荷、会計情報まで一気通貫でシステムが連携されていないと、例えば、営業が出荷状況や売上状況を見たい場合にも、その都度担当部署に確認するほかありません。ですが、システムが連携していれば、いつでも最新のデータを確認でき、何らかの異常発生にも気づきやすい。また、工場での生産在庫だけではなく、各販売拠点での在庫、いわゆる販売在庫まで統合して管理できるため、在庫を適正化できます。つまり、販売機会の逸失防止につながるのです」(SCSK株式会社 ProActive事業本部 営業部 佐々 智恵)

このような背景もあり、販売管理や財務会計システムとの連携を検討する製造業の企業が増えている。だが、生産管理のやり方は企業ごとに大きく異なる。

「各社で異なる“必要な生産管理機能”を、すべて標準機能として備えるような生産管理システムの実現は、不可能に近いのです。自社の業務にフィットするパッケージが見つからない、とお困りになったお客さまも多いのではないでしょうか」(長島)。

そのため、生産管理システムはスクラッチで開発したり、パッケージをカスタマイズしたりすることが多いが、こうした方法にはデメリットがある。スクラッチであれば要望通りのシステムを開発できるが、コストや時間がかかる。ではパッケージのカスタマイズはどうか。

「業務と標準機能との適合度が高い場合、パッケージのメリットを享受できますが、生産管理の場合、企業ごとの独自要件によって少なからずカスタマイズが発生します。その場合、パッケージの制約にとらわれて、柔軟に対応できないケースがあるのです。また、パッケージの標準機能に合わせて、業務の標準化を図るケースもありますが、標準化し過ぎると、企業競争力の弱体化につながるリスクがあります」(長島)

(左)SCSK株式会社 産業ソリューション事業本部 営業部 長島 志穂

(右)SCSK株式会社 ProActive事業本部 営業部 佐々 智恵

SCSKが提供する生産管理とERPのシステム

製造業のデータドリブン経営を実現する上では、現場の独自業務に対応可能でかつビジネス環境の変化にも柔軟に対応できる生産管理システムの構築と、生産管理とERPのシステム連携が必要になる。このニーズを満たすソリューションが、SCSKの提供する製造業向け生産管理テンプレート「atWill」と超寿命ERP「ProActive」である。

atWillの強みはまず、「atWill Template」として、製造業に必要な業務機能をすべて提供していること。そしてもう一つの強みが、ローコードで機能を追加・拡張する「高速開発ツール『atWill Platform』を持っていること」(長島)である。

atWill Platformを使うことで、自社の独自業務のシステム化はもちろん、システム稼働後においても、機能の改修や拡張を柔軟かつスピーディに実現できる。しかも、SQLなどのデータベースの知識を持っている人なら、1~2日程度のトレーニングを受ければ、容易に開発できるようになるのだ。

一方のProActiveは、国産初のERPとして、30年間、6,500社、300の企業グループに導入された超寿命ERPとして、会計、人事・給与、販売管理、経費・勤怠管理業務をカバーする。さまざまなERPが登場している中で、ProActiveが評価されているのは、「日本の商習慣に合った機能をラインナップしていることに加えて、状況やニーズに応じて、クラウド版とオンプレミス版のいずれか、あるいは両方を組み合わせて導入できること」(佐々)である。

「例えば、業務を標準化したい会計や人事給与の領域はクラウド版、カスタマイズが必要な販売管理領域はオンプレミス版、というように組み合わせて採用するお客さまも多いですね」(佐々)

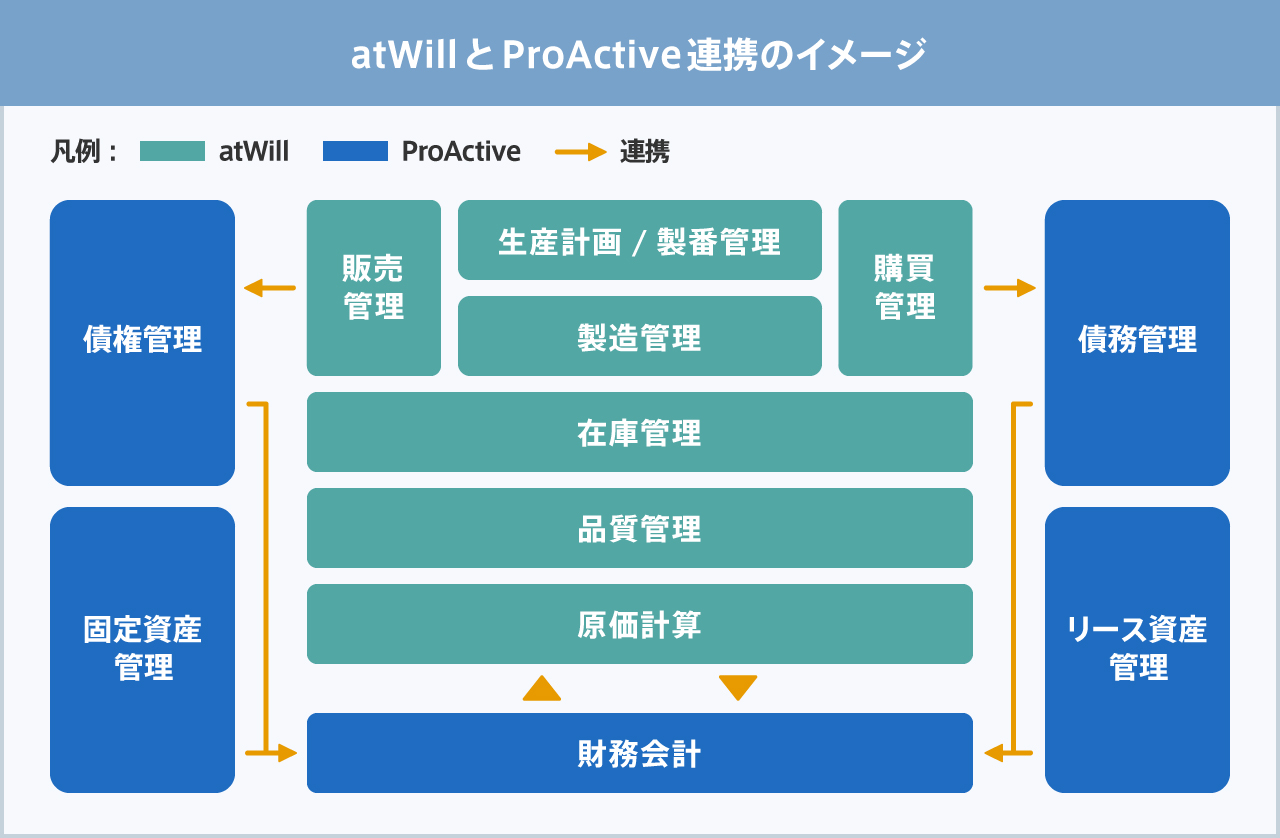

それぞれ、他のソリューションとは異なる強みを持つatWillとProActive。この組み合わせを推奨するのは、会計データの受け渡しとマスタ共有により、シームレスかつリアルタイムな連携が可能になるからだ。

実際、atWillとProActiveをシステム連携させている企業からは、「マスタの二重管理の手間がなくなった」「データ連携の自動化を実現できた」といった意見が聞かれるという。

「マスタが共有されることで、運用コストが格段に下がります。また、情報が自動的に連携され、一元管理されるので、タイムラグが発生することもありません。つまり経営の意思決定のスピードが向上するのです」(長島)

生産管理システムとERPの一体的な運用は、データドリブンな経営につながる。なぜだろう。

そもそもデータドリブンな経営は、何よりもデータの収集から始まる。収集した現場のリアルタイムな情報を、システム連携によって基幹システムに集約する。そのことによって予算と実績を迅速に比較できるようになり、時間軸データを取ることで正確な今後の推移予測が可能になるのだ。

atWillとProActive連携イメージ

日本ドライケミカルに見る生産管理とERPのシステム連携がもたらす効果

実際、atWillとProActiveを連携させることで、業務効率化を果たした企業も現れている。日本ドライケミカルの福島工場では、生産管理システムと、販売管理システムや会計システムが連携していなかったため、原価計算は表計算ソフトを駆使して集計、手入力するという非効率な作業が常態化していたという。

同社では、老朽化した生産管理システムの刷新に伴って、先の課題解決を図るためにatWillを採用した。採用の決め手となったのは、生産管理や原価計算の機能を備えていることと、柔軟性・拡張性が高いこと、そして既に会計システムとして導入していたProActiveとの相性の良さだった。また、ProActive導入時におけるSCSKの評価も大きな要因であったという。

そもそも福島工場では、量産品だけでなく、ユーザー企業の注文に合わせて設計・製造する個別受注生産品を製造するなど、さまざまなタイプの製品を並行生産していた。こうしたモノづくりに対応するには、通常、多くの生産管理パッケージは、個別受注生産品向けシステムと量産品向けシステムを分けて管理する。

だが、日本ドライケミカルの要望は1つのシステムで両者を管理すること。生産管理システムが1つになればERPと容易に連携でき、結果として売上と原価の全体最適が可能になるからだ。atWill+ProActiveであれば、その要望に応えられる。

atWillの導入とProActiveとの連携のプロジェクトは、2021年から1年弱、10名程の体制で進められた。SCSKはatWillとProActiveの連携に伴う状況の整理を支援したそうだ。

22年4月に福島工場でatWillが稼働を開始すると、すぐに業務効率化が実現されたという。最大の効果は、経理担当者や生産管理担当者の作業負担が大幅に軽減されたこと。atWill導入前は生産管理システムからデータを抽出し、表計算ソフトで大量のシートを作成しながら決算業務を行っていた。

導入前は、月末や月初に残業しなければ決算報告が間に合わない状態だったが、atWill導入後は、こうした表計算ソフトでの作業が必要なくなったため、決算業務に必要な時間が半分以下となった。計算作業自体も自動化されたことで、原価計算の正確性も向上したという。

また、これまで工場のラインが止まる金曜日の夜にまとめて行っていたMRP(所要量計算)の業務も効率化された。生産管理担当者が計算処理のために残業する必要がなくなったのだ。

「以前のシステムでは工場単位でしかMRPを処理できず、膨大な計算リソースを取られるために、終業後でないと処理を開始できなかったそうです。一方、atWillでは、品目単位やライン単位で所要量計算ができます。計画担当者が各自でMRPを回すようにしたところ、生産管理担当者の作業負荷の大幅軽減につながったのです」(長島)

さらに、同工場ではピッキング作業にタブレットを導入することで、部品の在庫をリアルタイムで管理できるようにした。以前は、部品のピッキング作業の後、在庫管理システムに入力していたため、実際の在庫とシステム上の在庫データとの間にズレが発生していた。しかし、タブレット上で入力したデータを在庫管理システムと連携させることで、ピッキングと同時に正確なデータが在庫管理システムに反映されるようにしたのだ。

現在、日本ドライケミカルでは、作業工程の実績収集機能を追加開発し、個別受注生産品の製造に関わった作業者一人ひとりの仕事を見える化し、その実績工数を原価計算までつなげている。このようにシステム連携は、受注から出荷までの業務を一気通貫で管理するだけでなく、現場の情報を経営計画に反映できるようにしているのだ。

atWillは近年、MES領域の強化も図っており、小日程計画や生産順序計画、製造実績管理、品質管理、トレーサビリディ、金型管理、日報管理といった業務テンプレートを標準で用意している。またダッシュボード機能も搭載されているため、情報を見える化でき、迅速な経営判断をサポートする。

現在、生産管理とERPのシステム連携は、製造業のDX推進には必須となりつつある。atWill×ProActiveの連携アプローチによってデータドリブン経営に取り組んでみてはどうだろう。

(左)SCSK株式会社 産業ソリューション事業本部 営業部 長島 志穂

(右)SCSK株式会社 ProActive事業本部 営業部 佐々 智恵

(所属情報は2023年3月時点)